Pour atteindre l’excellence dans les laboratoires de contrôle qualité, il faut aller au-delà des tests de routine et de la conformité. Il est nécessaire d’adopter une approche structurée pour identifier les inefficacités, harmoniser les équipes et établir les bases d’une amélioration pérenne. La phase de diagnostic est la partie la plus importante de ce processus. En appliquant les principes Kaizen, les organisations peuvent transformer leurs opérations de contrôle qualité en moteurs d’efficacité, de fiabilité et d’amélioration continue.

Ce guide fournit une approche étape par étape pour réaliser une phase de diagnostic efficace dans les laboratoires de contrôle qualité (CQ).

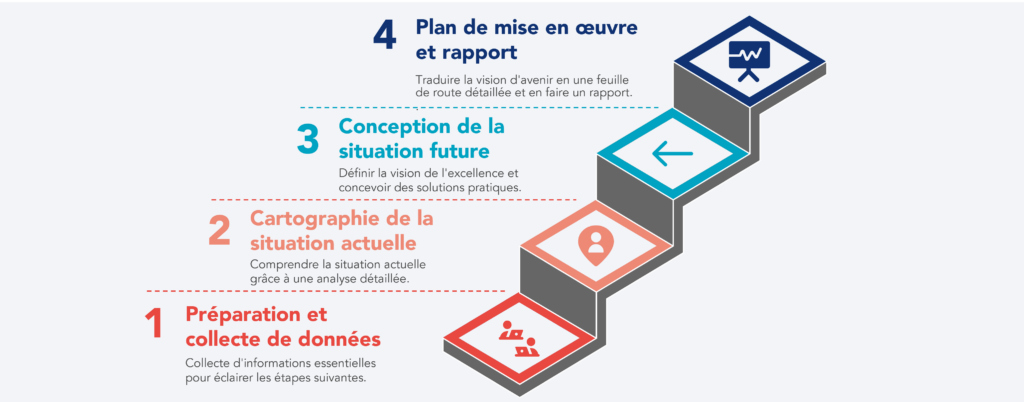

Figure 1 – Schéma en quatre étapes d’un processus de diagnostic

1. Préparation et collecte de données

La phase de diagnostic commence par une préparation rigoureuse et une collecte systématique de données. À ce stade, l’objectif est de poser des bases solides en alignant les équipes, en clarifiant les objectifs et en recueillant les informations essentielles nécessaires pour comprendre les défis actuels.

Préparation du projet

La réussite de toute phase de diagnostic repose sur une préparation minutieuse du projet. Cela comprend la définition d’un programme clair, la sélection de la bonne équipe, la répartition des responsabilités, l’implication des principales parties prenantes ainsi que la mise en place de la logistique nécessaire. Le lancement d’un projet bien structuré permet de définir clairement les objectifs et les attentes, mais aussi de susciter un engagement précoce, garantissant ainsi que toute l’équipe est motivée et prête à faire avancer le processus.

Collecte de données

L’étape suivante consiste à collecter des informations pertinentes sur les processus. Cela comprend les détails du flux de travail, les volumes de charge de travail, les délais de traitement, les taux d’erreur et les modèles de distribution des ressources. La collecte de ces données permet d’établir une base de référence pour l’analyse et de mettre en évidence les principaux points d’inefficacité.

Voix du client

Il est essentiel d’écouter les parties prenantes. Ainsi, grâce à un exercice de la Voix du client (VoC), les difficultés rencontrées par les clients internes, le personnel de laboratoire et la direction sont identifiées. Cela fournit des informations utiles sur la satisfaction et les attentes, mais favorise aussi l’engagement en donnant aux parties prenantes une voix dans la définition de l’agenda d’amélioration.

L’évaluation VoC combine à la fois une analyse quantitative et qualitative. D’une part, des enquêtes et des entretiens structurés mesurent l’écart entre l’importance et la satisfaction selon des dimensions clés. D’autre part, l’analyse VoC classique compare les performances à travers des vecteurs clés tels que l’accessibilité et la réactivité, la connaissance du métier, l’orientation vers les solutions, la simplicité d’utilisation des solutions et l’orientation client. Cela permet aux organisations d’identifier leurs forces et leurs faiblesses. La VoC met en évidence tant les principales opportunités d’amélioration que les aspects positifs à préserver.

Analyse des données

Les données collectées sont transformées en informations pratiques qui servent de base aux discussions d’équipe. À l’aide d’outils tels que les cartes de contrôle, l’analyse de capabilité et les boîtes à moustaches (boxplots), la variabilité et les goulots d’étranglement sont identifiés. Cette préparation structurée des informations garantit que les opportunités d’amélioration soient clairement mises en avant et fournit un point de départ factuel pour la priorisation des actions.

Critères de référence

L’analyse comparative apporte un point de vue externe qui complète l’analyse interne. Cela combine une revue de la littérature, des entretiens avec des entreprises du même secteur, des comparaisons intersectorielles et des informations issues des systèmes d’information. Cette approche permet aux laboratoires de CQ d’identifier les bonnes pratiques, de comprendre les écarts de performance et de capter des solutions innovantes qui n’existent pas encore en interne. En se comparant à leurs pairs et à différents secteurs, les organisations s’assurent que les opportunités d’amélioration sont ambitieuses mais réalisables.

Assurez l’excellence de vos laboratoires de CQ par une approche structurée

2. Cartographie de la situation actuelle

Une fois la préparation et la collecte de données terminées, l’étape suivante consiste à développer une compréhension approfondie du fonctionnement du laboratoire de CQ. La cartographie de la situation actuelle fournit une vision holistique des processus, des ressources et de la performance, permettant aux équipes de visualiser les inefficacités et de découvrir des opportunités d’amélioration.

Introduction

Pour assurer l’alignement, la phase de diagnostic commence souvent par une introduction au Kaizen. Cette étape permet aux équipes d’acquérir la mentalité et les outils nécessaires pour analyser avec un œil critique les opérations actuelles et participer activement à la conception d’améliorations.

Analyse des flux de matériaux et d’échantillons

La cartographie des flux de matériaux et d’échantillons donne une vision claire de la progression du travail dans le laboratoire. Elle permet d’identifier les goulots d’étranglement, les retards, les redondances et les transferts superflus qui allongent le lead time. En visualisant chaque étape – de la réception des échantillons à la création des rapports – les équipes distinguent les activités à valeur ajoutée de celles qui n’en apportent pas, quantifient les temps d’attente et découvrent les inefficacités souvent cachées dans les routines quotidiennes. Cette analyse est essentielle pour réduire le gaspillage, équilibrer les charges de travail et, au final, réduire les délais de traitement.

Analyse de la planification stratégique

Les laboratoires de CQ doivent être étroitement alignés avec les priorités de l’entreprise et de la production. L’analyse de la planification stratégique examine la façon dont les ressources sont structurées pour répondre aux différents types de demande et évalue si le modèle organisationnel est adapté à sa finalité. Elle examine également l’utilisation des méthodes de test, identifiant des alternatives possibles qui peuvent optimiser la capacité et réduire les goulots d’étranglement. Cela garantit que le laboratoire fonctionne efficacement dans le présent tout en étant prêt à s’adapter à l’évolution future de la demande.

Analyse de l’amélioration de l’efficacité

À ce stade, les équipes évaluent l’efficacité en identifiant les tâches sans valeur ajoutée, les attentes excessives ou les retouches. Les études d’observation (shadowing) et les études de temps sont particulièrement utiles pour découvrir les inefficacités qui restent occultes dans les rapports.

L’analyse couvre également l’optimisation des flux de travail, y compris la logistique, le lissage des tâches, le layout du laboratoire et la gestion visuelle. En même temps, les pratiques de gestion des données sont évaluées, depuis la conservation des informations et les flux numériques jusqu’à l’intégration des instruments et des outils d’analyse. En dernier lieu, le niveau d’automatisation dans les tests à grand volume est examiné afin d’identifier des opportunités d’exécution plus rapide et plus fiable.

Analyse de la planification de l’exécution

La planification de l’exécution se concentre sur la façon dont la capacité du laboratoire est planifiée et répartie. Elle évalue si les ressources – personnel, équipements et consommables – sont allouées efficacement et si les tâches sont priorisées conformément aux accords de niveau de service (ANS) et aux priorités de l’entreprise.

L’analyse vérifie également les conditions relatives à la disponibilité des capacités, telles que la matrice de compétences de l’équipe, la maintenance des équipements et la gestion des stocks. Lorsque la planification est mal alignée, des goulots d’étranglement et des retards apparaissent ; lorsqu’elle est optimisée, elle assure un équilibre des charges, des délais de traitement fiables et une performance globale renforcée.

Quantification des situations possibles

Pour soutenir la prise de décision, différentes situations sont quantifiées. Par exemple : que se passe-t-il si la demande augmente, ou si les ressources sont redistribuées ? Cette étape permet des discussions factuelles sur comment améliorer la résilience et la capacité d’adaptation.

3. Conception de la situation future

Avec une compréhension solide de la situation actuelle, l’accent se déplace vers la conception de la situation future souhaitée. Cette phase permet aux équipes d’imaginer ce que devrait être l’excellence dans les opérations de CQ et de traduire cette vision en solutions réelles.

Formation à la méthodologie Kaizen

Avant de passer à la conception des solutions, les équipes sont formées à la méthodologie Kaizen. Cela garantit que chacun partage une compréhension commune des principes Lean, comme l’élimination des gaspillages et les pratiques d’amélioration continue.

Définir le profil des meilleurs concurrents

À travers un exercice de « feuille blanche », l’équipe définit la situation future – ce à quoi ressemble l’excellence dans ses opérations de CQ. Cette vision fixe la direction et motive les parties prenantes à travailler vers un objectif commun.

Conception et quantification des solutions

Au cours de cette étape, des solutions sont élaborées conjointement afin de combler les écarts identifiés lors de la phase de diagnostic. Celles-ci peuvent inclure de nouveaux standards d’opérations, des flux de travail repensés ou l’introduction d’outils numériques pour simplifier les processus. Les solutions sont regroupées en fonction des opportunités, afin de garantir qu’elles répondent à la fois aux besoins immédiats et aux améliorations structurelles à long terme.

Chaque fois que possible, des chantiers carton et des projets pilotes sont développés pour tester et valider les nouveaux processus avant leur déploiement à grande échelle. Chaque solution est ensuite quantifiée en termes de coûts, bénéfices attendus et impact sur les indicateurs clés de performance, garantissant la faisabilité et l’alignement avec les objectifs de l’entreprise.

4. Plan de mise en œuvre et rapport

La phase finale du diagnostic transforme les solutions conçues en chantiers Kaizen soutenus par une analyse de la rentabilité solide. Cela garantit que les initiatives d’amélioration passent sans heurts de la conception à l’exécution, avec une justification claire, un impact mesurable et un alignement organisationnel fort.

Priorisation des solutions

Toutes les solutions ne peuvent pas être mises en œuvre en même temps. Il est essentiel de définir des priorités, en trouvant le meilleur équilibre entre les gains rapides et les initiatives à moyen et long terme. Cela permet de maintenir la dynamique tout en jetant les bases d’améliorations pérennes.

Plan de mise en œuvre

Le plan de mise en œuvre détaillé traduit la vision de la situation future en mesures réalisables. Il définit clairement les livrables, les responsabilités et les échéances, tout en associant chaque initiative à des indicateurs de réussite mesurables.

Des structures de gouvernance et des responsabilités sont établies pour assurer la responsabilisation, et les activités sont priorisées selon leur impact et leur faisabilité. Chaque initiative suit généralement quatre phases : préparation, chantiers intensifs avec mise en œuvre, démarrage et stabilisation, afin de garantir que les améliorations sont intégrées à long terme dans les opérations quotidiennes.

Maximisez l’efficacité des organisations pharmaceutiques et de dispositifs médicaux

Analyse coûts-bénéfices

Chaque initiative fait l’objet d’une évaluation coûts-bénéfices. Cela aide l’équipe dirigeante à allouer les ressources et assure la transparence des retours attendus, souvent accompagnés de calculs de retour sur investissement pour démontrer l’impact financier.

Analyse de rentabilité et rapport final

La phase de diagnostic s’achève par l’élaboration d’une analyse de rentabilité qui regroupe les opportunités identifiées, les solutions, les bénéfices attendus, les coûts et le ROI. Cela fournit une justification claire pour l’investissement et la hiérarchisation des priorités.

Les résultats sont ensuite présentés lors d’une séance officielle de présentation du rapport : d’abord à la direction pour valider les recommandations, puis à un groupe élargi de parties prenantes pour assurer la transparence, l’alignement et l’engagement dans les prochaines étapes de mise en œuvre.

Résultats pérennes et excellence à long terme

Une phase de diagnostic bien exécutée permet aux laboratoires de mettre en lumière les inefficacités, d’aligner les équipes et de concevoir des solutions prêtes pour l’avenir, soutenues par des analyses de rentabilité claires. Il s’agit essentiellement de la participation active des équipes de laboratoire tout au long du processus, garantissant que les améliorations soient à la fois pratiques et adoptées par ceux qui les mettront en œuvre.

Plus qu’une simple évaluation ponctuelle, la phase de diagnostic fournit une feuille de route pour des améliorations mesurables en performance, conformité et fiabilité. Et ce n’est qu’un début. Sa véritable valeur émerge lors de la phase de mise en œuvre, où les solutions priorisées sont exécutées, suivies et stabilisées – transformant la conception en résultats pérennes et en excellence à long terme dans les opérations de CQ.

Industrie Pharmaceutique

Découvrez comment transformer ce secteur